Jeg skal i gang med at eksperimentere med at printe i forskellige vinkler for at undgå riller fra de forskellige printede lag.

Skala N modeltogbane

Jeg skal i gang med at eksperimentere med at printe i forskellige vinkler for at undgå riller fra de forskellige printede lag.

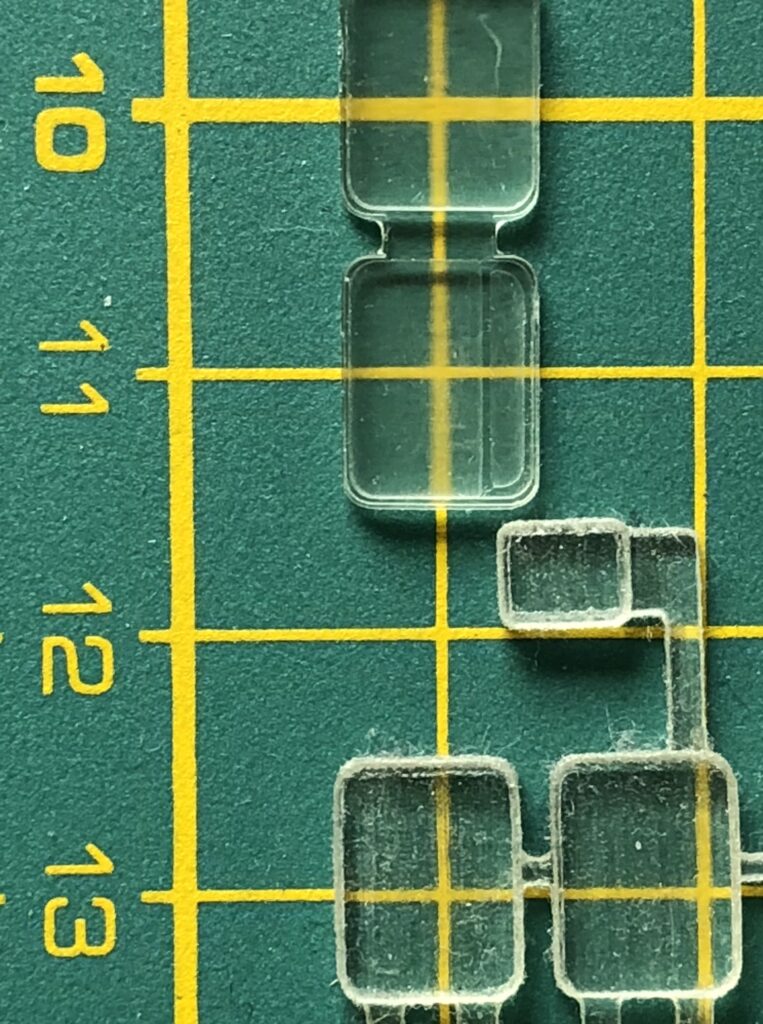

Så kom der gang i 3D printeren, og jeg fik testet print af vinduer til S-Toget. Disse vinduer skal i modsætning til dem fra Shapeways ikke have noget særlig efterbehandling.

Gennemsigtigheden er tæt på at være det samme.

3D printeren har fået sit eget lille isoleret rum i garagen, så jeg kan holde en nogenlunde konstant temperatur til printeren. Flydende resin er ikke så glad for kulde.

Så fik jeg endelig de sidste dele hjem, efter at Shapeways ikke ville printe dem første gang. Så nu måtte jeg betale fuld pris og en extra gang fragt (som jo næsten er dyrere end printene). Jeg er nød til at finde på noget andet.

Finally I found a 3D design application that provides me the options that I need. The reuse and linking between parts are perfect, and it keeps track of all the versions and informs if something is not up to date.

Det er altid spændende at få en kasse hjem fra Shapeways, sandhedes øjeblik hvor man finder ud af om man har designet det godt nok, eller man igen skal justere…

Vinduerne har desværre en del flere riller end forventet. Det kræver altså en del efterbehandling at få vinduerne klar til brug.

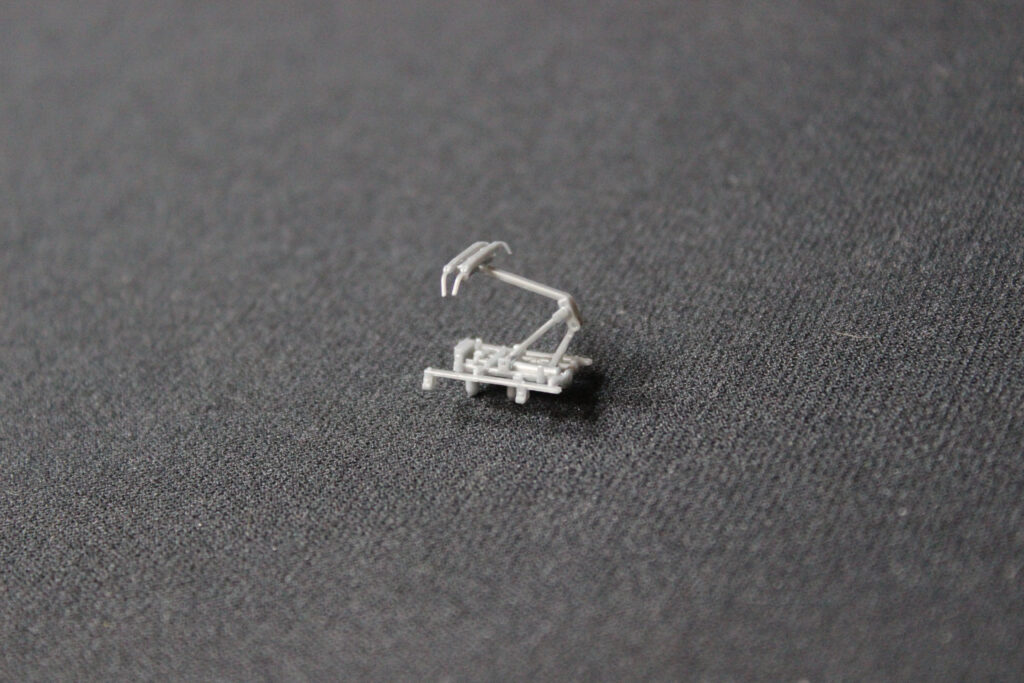

Samlinger mellem vognene, rillerne er bedre end forventet.

Samlingen mellem vognene virker perfekt, og tillader vognene at dreje i kurver som designet. Dog er samlingens fastgørelse i vognene for tynde, så de vil nok knække ved brug, så de må designes noget kraftigere. Det kan dog heldigvis sagtens lade sig gøre uden af de bliver mere synlige end de allerede er.

Undervognene ville Shapeways ikke printe (selv om de var gået igennem det automatiske check) da de stave som bandt dem samme som en del var for tynde. Igen er det ikke den del man vil have printet der er problemet, men de dele man er nød til at tilføje for at få prisen lidt ned. Det er virkelig irriterende at skulle bruge så meget tid på at tilpasse alt for at passe ind i deres mærkelige måder at beregne priser på.

Det hele er nu pakket ud og jeg skal i gang med at teste.

Det største problem med Shapeways, er at de bliver ved med at hæve prisen. I en verden hvor man forventer at ting bliver billigere, er det lidt frustrerende at det konstant bliver dyrere.

Hvis jeg ønsker at have en del S-Tog på mine moduler, så er jeg nok nød til at finde på noget andet.

Så blev det tid til endnu en test af mit s-tog. Designet virker fint, men det hele er for let. For at få hjulene til at få fat i skinnerne skal der meget mere vægt til.

Motoren virker desværre for lille, da der skal en del strøm til for a den kan trække. Det er helt klart at en 3V motor ikke er ideel, da området hvor den kan reguleres er ret lille.

Nu har jeg fået et par versioner hjem af designet og det er bestemt en måde at lave Litra SA på.

Men da jeg endelig havde fået samlet SA vognen, ramte virkeligheden hårdt. Vognen printet i plast er meget for let, trykket på akselerne er så lille at motoren trækker hjulene rundt uden at det giver nogen form for fremdrift. Kun ved at lægge noget tungt ovenpå kunne jeg få det til at køre – ikke videre kønt 😉

Jeg skal derfor til at undersøge om jeg kan indbygge noget vægt, eller printe undervognen i metal.

Metoden til at fremstille toget som 3D print er dog stadig valgt 😉

To år efter forsøger jeg nu igen. Denne gang med Free CAD, som endelig er et tegneprogram hvor man arbejder ud fra mål – og ikke tegning med mus – jubii. Har man lavet en linje på 1 mm der skal rettets til 2, ja så retter man blot målet og straks er resten justeret, perfekt. Og så er det som navnet antyder, gratis.

Toget består af vognene SA-SB-SC-SD-(SD-SC-SB-SA) eller SE-SF-SG-SH, men der er heldigvis rigtig meget genbrug.

Jeg er så gået i gang med undervognen til SA (som er samme som SE – men ikke SH).

Men for at tegne denne er der en række ting jeg skal tage stilling til:

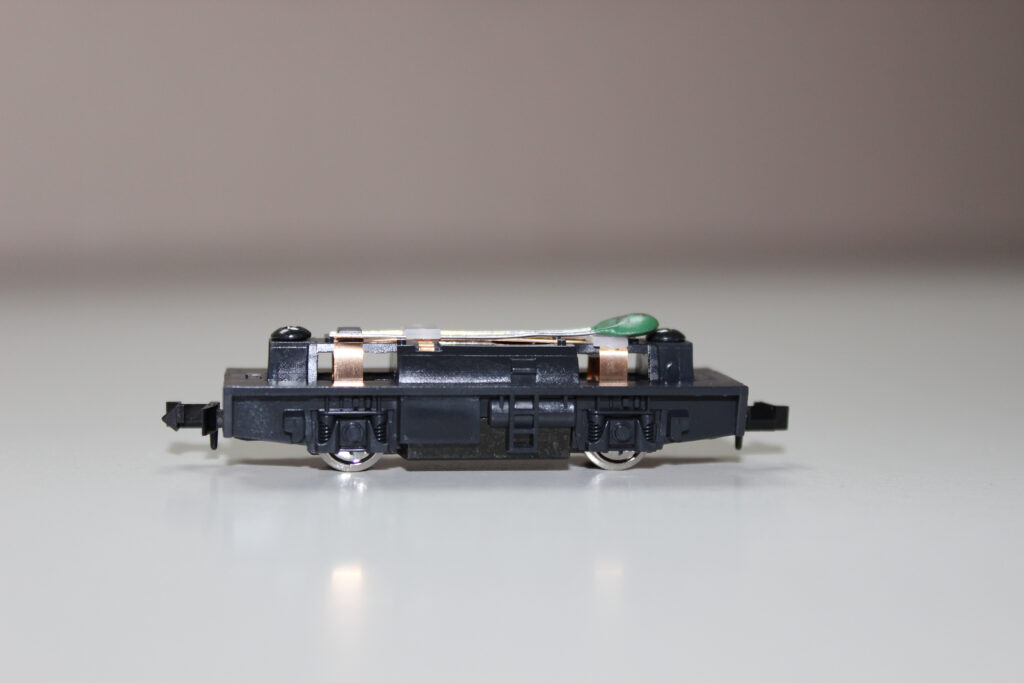

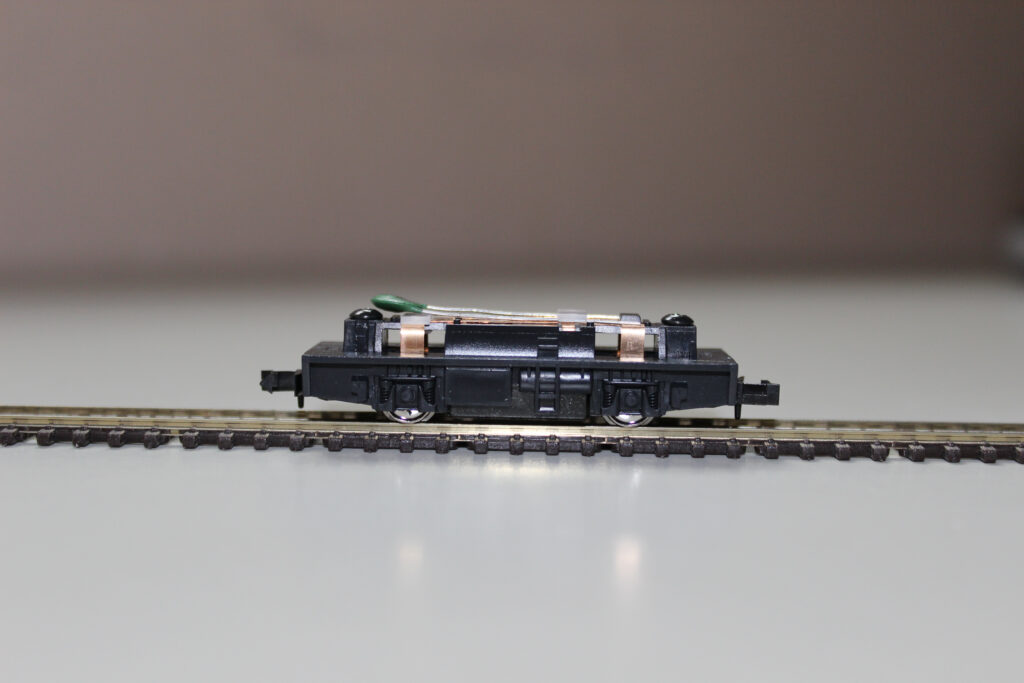

Det første 3D print af en undervogn er nu kommet hjem og er prøvekørt. Ud over nogle “små” designfejl i motorophænget (derfor holdes motoren af tape), så er jeg meget tilfreds med resultatet. Hjulophænget skal også justeres så det bliver lidt sværere at afmontere hjulene.

Endnu et 3D print er kommet hjem, og jeg var lidt skuffet… det var bestemt ikke så fint som den første. Heldigvis er det kun et led i udviklingen så det kunne anvendes til lidt forsøg, også de destruktive. Endnu et par justeringer er foretaget og jeg er ved at være klar til at bestille for 3. gang.

De danske s-tog findes både i standard udgaven med 8 vogne, og den korte med 4 vogne. I myldretid kan man sammenkoble to af disse til længere tog, på enten 12 eller 16 vogne, så man kan medtage flere passagerer.

Togene er derfor monteret med en Scharfenberg kobling.

Jeg har fundet to producenter af Scharfenberg koblinger, Kato og Tomix. Kato koblingen er dog meget svær at finde i butikker, så det virker som om at Tomix er blevet dominerende på denne koblingstype.

Tomix laver en simple type, der er lavet for at erstatte standardkoblingen i eksisterende materiel. Denne kan købes i byggesæt.

Tomix laver også en avanceret udgave, hvor koblingen er tæt på lige skinner, mens den bliver længere i kurver så det er muligt at anvende den på modelbaner med begrænset plads.

Tomix 0381 Scharfenberg Couplers TN (24x)

Tomix 0331 Sort Scharfenberg Couplers (6x)

Det lette valgt er at anvende denne Scharfenberg kobling til mit s-tog projekt, da den er prototype korrekt, den virker, samt at jeg ikke mener at det er et problem at man ikke let kan sammenkoble den med andet N skala materiel, da man jo heller ikke gør det i virkeligheden.

Scharfenberg koblingerne passer desværre ikke i en standard NEM 355 koblingskasse – øv, så jeg må designe en rapido kasse i min undervogn. Men så kan man også let skifte til en standardkobling hvis man måtte ønske dette.

Desværre gav det den del problemer at designe rapidokassen, da man ikke rigtig kan komme til den fra undersiden som det er normalt. En NEM 355 kasse vil passe meget bedre til projektet, da koblingen monteres og skiftes i togets køreretning. Det betyder så også at jeg skal til at designe en Scharfenberg kobling til NEM kassen… hmm.

Efter at have forsøgt med at 3D printe NEM kassen til koblingen to gange uden tilfredsstillende resultat, har jeg valgt at vende tilbage til Rapido kassen. Den er meget simpel og jeg har fundet en løsning hvor gulvet fungere som låg til Rapido kassen, så man ikke behøver at have adgang fra undersiden af koblingskassen.

I øvrigt var jeg forbi et s-tog forleden, og man kan faktisk kigge ned langs koblingen til skinnerne. Det vil altså være korrekt hvis modellen ikke er lukket i bunden. Det kan jo så blive det næste forsøg hvis det nuværende forsøg heller ikke virker tilfredsstillende.

Jeg skal jo anvende en trækkraft, der kan få toget til at køre 120km/t.

I skala N giver det 750 meter/timen som er 12,5 meter i minuttet. Hjulet er 5,2 mm i diameter, som giver 16,33 mm på en omgang. Hjulet skal altså køre max 765 omgange på et minut. Gearet har en udveksling på 1:10 så motoren skal have en max rotation over 7650 omgange pr minut. Digitaldekoderen kan så sørge for at overholde denne begrænsning.

Jeg har kigget efter steder hvor man kan købe en halvfærdig løsning, og Bo Holmqvist har fundet sådan nogle hos tyske SB-Modelbau. En SA togstamme skal nok anvende to stk. mens SE nok kan nøjes med en enkelt motor. Det virker som en god, men ikke specielt billig løsning.

Originalen har jo træk på mange aksler, så det kunne være lidt sjovt hvis man også kunne gøre det i model. Jeg har derfor kigget på hjul, tandhjul, gear, og motorer – primært uden kærne (Maxon, Faulhaber). Hvis man har mange motorer fordelt i toget skal hver motor jo ikke trække så meget, og jeg har mulighed for at vælge nogle meget små motorer. Dette er jo en kæmpe fordel i Scala N, da de så ikke kommer til at fylde hele vognen.

Til prototypen bestilte jeg en Kato 11-103 som jeg planlage at skille ad, og så anvende delene til at bygge undervognen så den passer til Litra SA. Jeg fik leget med den, og skilt og samlet den, så jeg kunne få lidt erfaring med opbygningen. Jeg har dog besluttet at designe undervognene så de passer til den færdige løsning.

Jeg har nu bestilt et par små motorer, som er beregnet til at trække 1-2 vogne ud over den de er monteret i. Når jeg har lavet eksperimenter med dem, beslutter jeg mig for en endelig løsning, men håber på at det kan lade sig gøre med de mange små motorer.

Mit første 3D print af SA undervognen kom hjem og jeg har eksperimenteret med den lille motor. Da jeg havde være lidt for snæver i mit design kunne gearet ikke køre rundt. Ved at fjerne noget af motorophænget kunne jeg få løftet motoren lidt højere op så gearet fik det luft det skal bruge for at virke. Med et simpelt strømoptag lavet med kobbertråd fik vognen sin første tur på skinnerne.

Den lille motor har masser af kraft til at trække vognen, faktisk så meget at der skulle lidt ekstra vægt (stor tusch) på for at den ikke lavede hjulspin. Det er jo gode nyheder da den er den helt lille 1,5V motor, så når jeg får fat i en 6V til en fornuftig pris bliver det jo en helt god løsning.

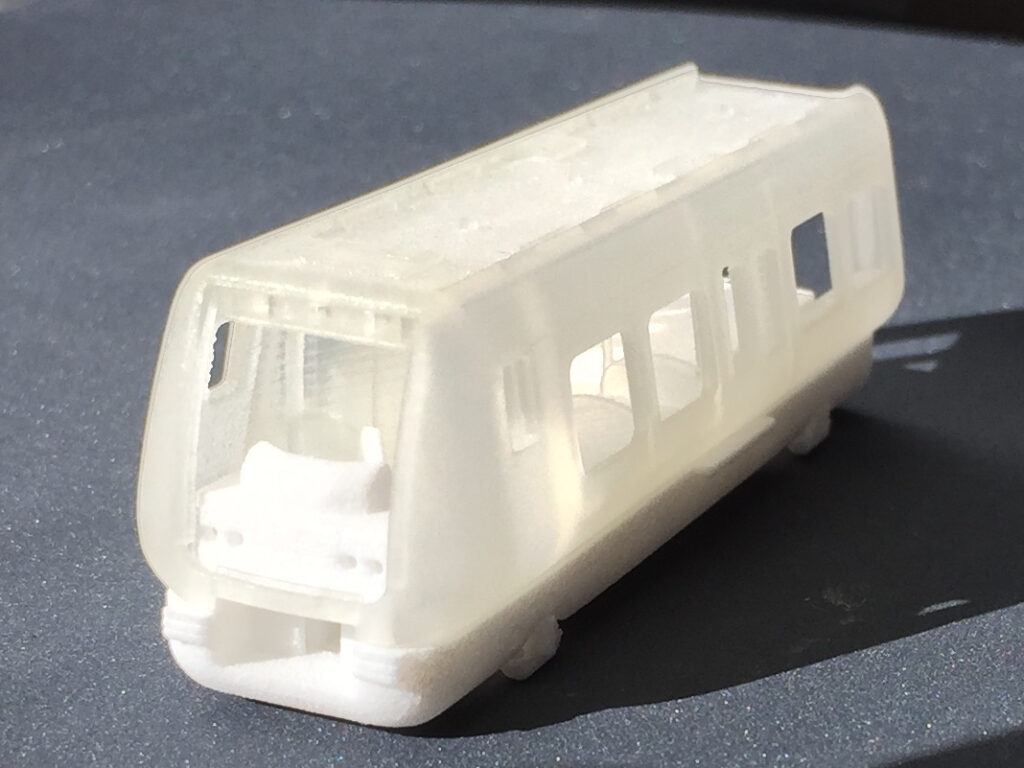

Så fik jeg en 3D printet overdel hjem, den ligner nu meget godt det jeg havde designet, – så nu skal jeg bare blive bedre til at designe 🙂

Nu skal vinduernes placering på plads og jeg skal have designet samlingen mellem vognene.

Ud fra tegningerne kan jeg se at jeg skal finde nogle 5,2 mm hjul til mine vogne. For at toget kan optage strøm fra skinnerne skal de være elektrisk ledende, altså kan jeg ikke anvende plastikhjul. Efter hvad jeg har kunne læse mig til har metalhjul også væsentlig bedre køreegenskaber.

Kato laver hjul med tandhjul som man kan købe færdige, men jeg kan ikke rigtig finde størrelsen på disse og de ser for store ud.

Efter at have søgt fandt jeg en tysker der sælger messinghjul på EBay og fra sin egen webshop. Disse overholder målene fra NEM 310, så de max er 0,9 mm under skinneoversiden. Dette er en fordel da de så kan køre på Code 40 skinner.

Samtidig er de så brede (2,2mm), at de uden problemer kan køre på standard skinner og Peco code 55 skinner.

Nu har jeg bestilt nogen hjem, så jeg kan finde alle de mål jeg behøver for at komme videre med projektet.

Radsätze / Achsen:

Aufkranzdurchmesser : 5,2 mm

Spurkranzdurchmesser : 7,0 mm

Spurkranzhöhe : 0,9 mm

Achslänge : 14,0 mm

Wellendurchmesser : 1,5 mm

Radscheibenbreite: 2,2 mm

Einseitig isoliert

Oberflächenveredlung : Nickel

Så kom posten med de bestilte hjul, og de er præcis som forventet. Akslen er 14 mm mellem de yderste spidser, og den er 1,5 mm i diameter, så jeg skal finde tandhjul der passer til denne aksel.

I Kina har jeg fundet en butik med tandhjul som har det jeg skal bruge. Til min aksel har de et tandhjul med 10 tænder og til motoren har de ormehjul til forskellige akseltykkelser, så nu skal jeg finde ud af hvilken motor jeg skal anvende og hvilken aksel den så har. Ormehjul har udveksling 1, så gearet får en samlet udveksling på 1:10, hvilket jeg skal bruge når jeg skal beregne motorens maksimale omdrejningshastighed.

Jeg skal også have fundet ud af hvad sådan et gear skal smøres med.

For at få motoren til at køre og lys i lygterne, skal dekoderen have noget strøm. Dette skal komme fra skinnerne igennem hjulene, og så skal det hentes fra disse. Dette gøres normalt med en lille tynd plade der holdes ind på hjulet, man skal altså bruge en elektrisk ledende plade der fungere som en fjeder. Efter lidt søgning fandt jeg ud af at disse laves af fosforbronze.

Man kan købe en tynd phosphor Bronze Plade og så selv skære det profil man ønsker, eller man kan købe phosphor Bronze strips og så klippe dem til i den længde man skal bruge. Strips virker som den retning jeg skal. Alternativt kan man bruge tråd, som kan formes efter behov.

Jeg begyndte at tænke over hvordan jeg skulle fastholde disse strips i den ene ende, mens den anden ende blev holdt ind til hjulet. Jeg er kommet frem til to løsninger.

Man kan lave et hul som strippen går igennem, og så lave en lodning så strippen ikke kan komme tilbage ud af hullet igen. Eller man kan lave en rille på begge sider af hjulet så det er midten af strippen der har kontakt med hjulet. Jeg er lidt bange for at den sidste løsning bliver svær at justere, og at den let kommer til at have enten for meget eller for lidt tryk på hjulet, så der enten ikke er kontakt eller at hjulet bliver holdt fast.

Jeg må i gang med at designe en stripsholder…

På Fremo har jeg læst at akseltrykket bør udgøre 7,5 gram for en vogn, nu mangler jeg bare at finde ud af hvor stort det skal være på dem med motor.

De danske S-tog har pantografer for at overføre strøm til toget. Da standard i N skala er at man henter strømmen fra skinnerne, vil jeg i første omgang lave pantograferne som pynt.

Greenmax 5807 PT71A single pantograph

Greenmax 5809 PT71C single arm pantograph

Tomix Pantograf WPS208

S-toget har 3 frontlygter, to under førehuset og en over i midten – i hver ende. Der er også 2 slutlygter under førehuset i hver ende, samt lys i linje og s-tog skiltene over førehuset, ligeledes i begge ender.

De skal alle kunnes tændes og slukkes med dekoderen, så det stiller jo krav til typen af dekoder og dennes stikforbindelser. Man kan jo forbinde frontlys i den ene ende med slutlys i den anden ende, men det vil jo altså være mere cool hvis det kan styres separat.

Vognbelysning og lys i skiltene regner jeg med at forbinde så de tændes og slukkes sammen.

Hvis hver lygte skal have sin egen led, skal jeg til at lave et bund og top print hvor der skal trækkes ledninger til. Alternativt kan jeg trække lysleder fra fronten til en fælles lyskilde midt i toget. Jeg tror begge løsninger vil virke fint, så jeg må teste lidt for at finde den mest optimale.

Lysleder kabler har jeg fundet hos Nice Led. For at skærme lederne har jeg også fundet krympeflex.

Vognbelysning

Jeg har fundet nogle led bånd der ser spændende ud.

Motoren kom fra Japan til Danmark på 24 timer, endnu 24 timer for at kommet gennem lufthavnen og tolden, og så 5 dage for at komme fra Kastrup over Gentofte til Lyngby – hurra for det danske postvæsen…!

Og så lige endnu en gang: Hvorfor er det lovligt at brandbeskatte import af vare til danmark, det tager vel 5 minutter at toldbehandle en vare, og så kræver de et gebyr+moms, der er fast og højere end vares pris, samt ikke har nogen form for relation til den faktiske udgift. (Men mindre at en toldmedarbejder får 1900 kr i timen).

Kato motoren var som forventet, lille og i god kvalitet, let at skille ad og samle igen. Jeg fik den kørt til på et lille skinnestykke, så den kørte fornuftigt.

Hvis man tilføjer et svinghjul og et stykke aksel, så har man jo alt man skal bruge ud fra Kato undervognen.

Hjul, tandhjul, snegl, strømoptag, samt aksel ser fint ud – så det springende punkt er om motoren er god nok. Motoren er 10 mm høj og 12 mm bred, altså lidt større end jeg havde håbet på, og så er det en traditionel motor der kan have problemer ved langsom kørsel. Det er ligsom at motoren kan komme til at stå i en position hvor der ikke er nok træk til at drive den rundt, og den skal have et lille skub for at komme over dette punkt (altså ved krybefart).

Jeg er nu i tvivl om Kato motoren er god nok til mit projekt, når man nu gør så meget ud af projektet. Køreegenskaber er vel ikke noget man skal ignorere, og selv om en digital styring af motoren vil forbedre dette, er jeg stadig lidt i tvivl.

Alternativet er jo en motor uden kærne, for eksempel Maxon og Faulhaber der anvendes af Finescale folket. Det fordyre jo projektet men spørgsmålet er om det ikke er det vær når man nu alligevel bruger så mange penge på projektet i forvejen.

Jeg har bestilt en kato motor, et pantograf og nogle Scharfenberg koblinger i Japan. Nu er jeg spændt på at se hvor lang tid der går før de kommer hjem.

Det er materialer jeg skal anvende til min prototype Litra SA, som jeg er ved at tegne en undervogn til i Sketchup.

At printe i 3D er det nye sort, det åbner muligheder for os private for at lave vores drømmeprojekter – netop sådan et projekt som mit.

Jeg har fulgt 3D print gennem de sidste par år, og der er virkelig sket en positiv udvikling. Fra de grove klodsede modeller til nu hvor man kan få produceret modeller med detaljer ned til 0,1 mm.

Den største udfordring ved 3D print er at få tegnet og designet toget i et 3D tegneprogram.

Jeg startede med Google Sketcup, men blev mere og mere frustreret over de mange små detaljer der ikke virker, f.eks. at der ikke er god understøttelse for kurver i programmet. Igen er det kurverne i mit projekt der driller. Jeg fik hentet nogle plug-ins så den kunne lave kurver og afrunde kanter og hjørner. Men så blev problemerne bare endnu større da man så ikke kan bruge “Follow me” igennem en kurve – Argh!

Endnu en ting der ikke er optimalt, man skal tegne rigtigt fra starten. Man kan ikke vende tilbage og lige ændre noget fra en til to millimeter…

Jeg begynte at kigge efter andre programmer og fandt så Alibre Design. Jeg har hentet en prøveversion (selv om det kun findes til Windoze, og mine primære computere alle er Macs). Jeg fik tegnet en halv undervogn til SA, men hver gang man ikke fik tegnet rigtigt var det meget besværligt at vende tilbage og tegne om igen. Samtidig koster programmet en bondegård, og det er ikke rigtig inden for mit hobby budget.

Projektet blev sat på hold…

Da jeg fra starten ikke havde nogen ide til hvordan denne opgave skulle løses, har jeg løbende dokumenteret mine overvejelser.

Selv om der er godt med skitser, har jeg bygget en model i plast og papir. Det er nu engang lettere at se og fornemme størrelser ud fra en model, og ikke kun en tegning. Det er også lettere at vurdere tykkelsen af de enkelte dele, for at de kan støtte hinanden og lette samlingen. Nogle få riller langs nogle af samlingerne vil gøre det lettere at få nogle gode flader når de skal limes sammen. Dette gav mig ideen at lave toget i ætset metalplade.

Efter at have fået produceret ark af ætset metalplade fra england (mit signalprojekt) arbejdede jeg videre med ideen om at lave et gitter af plade, og på den måde bygge delene til toget.

Jeg har med interesse fulgt med i Olle Frykmo’s projekt om at lave det svenske Regina tog.

At désigne og få produceret delene er ikke det store problem, jeg har forsøgt med og lavet papir/karton modeller i dobbelt størrelse (næsten H0) og det er bestemt muligt at lave og forme SB-SC-SD og SF-SG.

Men som med aluminium projektet driller de mange krumme former på SA-SE-SH. De svenske Regina har kun en meget lille krumning, og selv om han får dem modeleret virker det ikke overbevisende, og bestemt ikke som en mulighed for de kurver der er i den danske SA.

Det er ikke det letteste tog at producere i model.

Igen – ideen droppet…

Da jeg fra starten ikke havde nogen ide til hvordan denne opgave skulle løses, har jeg løbende dokumenteret mine overvejelser.

Jeg har overvejet at lave prototypen i Aluminium, da det både er rimelig stabilt, samtidig med at det er let at forme og bearbejde.

Jeg har nu arbejdet en del med at lave fræse designs af delene til toget i aluminium.

For at fræse dem skal man jo have en fræser, og hvis man skal kunne gøre det som mini produktion efter tegning skal det helst være en CNC fræser styret af en computer. Problemet er at en sådan er over mit hobby budget, selv dem man bygger selv.

Men selv om man fik fræset delene, så skulle man også bukke/presse delene i de kurveformer som toget består af. Til det skal man også have en presse, og lave en del værktøj med de rigtige former.

Mit aluminium projekt blev økonomisk uoverskueligt og så er jeg heller ikke rigtig overbevist om resultatet vil blive godt nok.

Så igen har jeg droppet ideen…